QR kode

Produkter

Kontakt os

telefon

E-mail

Adresse

Nr. 22, Hongyuan Road, Guangzhou, Guangdong -provinsen, Kina

I det konkurrenceprægede miljø inden for moderne fremstilling er automatisering og intelligens blevet de kernekræfter for at forbedre produktionseffektiviteten og reducere driftsomkostningerne. Især inden for CNC -bearbejdning af akrylplader påvirker effektiviteten og nøjagtigheden af belastnings- og losningsprocessen direkte den samlede produktionskapacitet og produktkvaliteten af produktionslinjen. Den traditionelle manuelle belastnings- og losningsmetode står ofte over for problemer med lav effektivitet og menneskelig fejl, hvilket beder virksomheder om at søge mere avancerede løsninger.

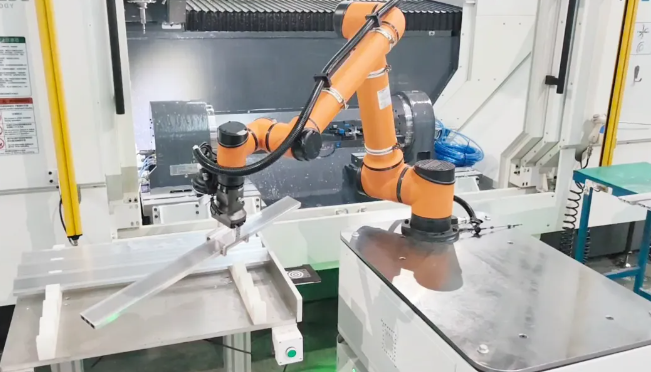

For nylig har et firma, der er specialiseret i acrylpladebehandling, med succes introduceret Fuwei Intelligents sammensatte robotløsning, der fuldt ud realiserer automatiseringen og intelligensen af belastnings- og losningsprocessen. Denne transformation forbedrer ikke kun produktionseffektiviteten markant, men forbedrer også markant behandlingsnøjagtighed, hvilket bringer betydelige produktionsfordele til virksomheden.

Projektbaggrund

Denne virksomhed producerer og behandler hovedsageligt forskellige specifikationer for akrylplader, der er vidt brugt i reklame, dekoration, konstruktion og andre felter. Med den kontinuerlige vækst af markedets efterspørgsel står virksomheder over for mange udfordringer, såsom accelereret produktionstempo, øgede præcisionskrav og vanskeligheder med at rekruttere arbejdstagere. Især i CNC-bearbejdningsprocessen er den traditionelle manuelle belastnings- og losningsmetode ikke kun ineffektiv, men har også menneskelige fejl og sikkerhedsfarer, hvilket gør det vanskeligt at imødekomme behovene i storskala produktion.

Løsning:For at tackle ovenstående udfordringer har virksomheden introduceret Fuwei Intelligents sammensatte robotløsning. Denne løsning er baseret på AMR (autonom mobilrobot) teknologi, der integrerer avanceret navigation, genkendelse, greb og kommunikationsteknologier, specifikt designet til CNC -belastning og losning af akrylplader.

Høj præcisionsoperation:Den sammensatte robot vedtager avanceret visuel genkendelsessystem og præcisionsgrebsmekanisme for at opnå præcis genkendelse og greb om akrylplader. Dens operationelle nøjagtighed kan nå ± 1 mm, hvilket sikrer høj præcisionspositionering og placering før og efter behandling, idet man undgår fejl forårsaget af menneskelige faktorer.

Automatisk overførsel og indlæsning:Roboten kan automatisk bekræfte færdiggørelsen af CNC -bearbejdning og overføre de færdige produkter til det udpegede område. På samme tid kan det også real-time bedømme status for materialestatus i fodringsområdet, automatisk overføre de produkter, der skal behandles til inaktiv eller forarbejdet CNC-udstyr, og opnå problemfri forbindelse i produktionsprocessen.

Intelligent hindring for undgåelse og kommunikation:DeSammensat robotHar intelligent hindring for undgåelse af forhindring, som automatisk kan stoppe eller omvej, når man støder på fodgængere eller hindringer, hvilket sikrer produktionssikkerhed. Derudover kan det direkte kommunikere med CNC -udstyr for at opnå automatisk åbning og lukning af lagerdøren under belastning og losning, hvilket forbedrer produktionseffektiviteten.

Realtidsjustering af produktionsstatus:I henhold til produktionscentrets plan kan den sammensatte robot justere produktionsstatus i realtid for at sikre en jævn og effektiv produktionsproces. Denne funktion gør det muligt for virksomheder at fleksibelt justere produktionsplaner i henhold til markedets efterspørgsel, hvilket forbedrer produktionslinjens fleksibilitet og responshastighed.

Teknologiske fordele :Fuwei Intelligent Composite Robot udstyret med et 2D -kamera kan opnå præcis operationer på 0,1 mm og et 3D -kamera på 0,2 mm, hvilket sikrer den ultimative præcision af CNC -belastning og losning af akrylplader; Designet af dets integrerede kontrol integrerer problemfrit vision, AGV-navigation og robotarmdrift gennem en selvudviklet controller og opnå effektivt samarbejde af systemet; Uden for boksen bekvemmelighed, der er afhængig af programmering af nulkode, kan gennemføre typisk scenario-implementering på kun 15 minutter, i høj grad forkorte fejlfindingscyklussen, reducere vedligeholdelsesomkostninger efter salg og tilvejebringe en solid garanti for den hurtige respons og effektive drift af produktionslinjen.

Nr. 22, Hongyuan Road, Guangzhou, Guangdong -provinsen, Kina

Copyright © 2024 Guangzhou Fuwei Electronic Technology Co., Ltd. Alle rettigheder forbeholdes.

Links | Sitemap | RSS | XML | Privacy Policy |